穿孔机工具主要包括:轧辊、顶头和导板(导盘)。这些工具是直接参与金属变形的。除此之外,还包括顶杆、毛管定位叉、导管、导槽等部件。

工具的尺寸和形状要求合理,这样才能保证穿出高质量的毛管,保证穿孔过程的稳定、生产率高、低能耗、工具耐磨性高、使用寿命长的要求。

4.6.1 轧辊穿孔机轧辊形状主要有盘式辊、桶形辊和锥形辊,盘式辊很少使用,常用的是桶形辊和锥形辊。

从大体的形状来看,桶形辊和锥形辊度一般是由两个锥形段组成的,即入口锥和出口锥。如果细分的话,入口锥又可以分为一段式和两段式,两段式是为了改善咬入条件和减少从车次数。根据毛管扩径量的需求,出口锥也可以分为一段式和两段式,两段式用于大扩径量的机组。

另外,有的轧辊在入口锥和出口锥之间采用过渡带即轧制带,有的则没有。轧制带的作用是防止两锥相接处形成尖锐棱角,这种棱角在穿孔时会使毛管外表面产生划伤。

轧辊的特征尺寸指轧辊最大直径和辊身长,轧辊最大直径和辊身长度是根据轧辊长度、轧制速度、咬入条件、轧制产品规格、电能消耗、轧辊重车次数等因素确定。

轧辊直径增加,则咬入条件改善、轧制速度提高、轧辊重车次数增加、轧辊的利用率高,但同时也增加了轧制压力和电能消耗。

轧辊入口锥的角度大小决定管坯能否顺利咬入和积累足够的力以克服顶头阻力使管坯穿成毛管。相关的文献指出,入口锥角在2~40之间,一般情况下将轧辊的入口锥设计成两段,第一段的角度在1~30之间,为的是保证管坯的咬入,第二段的角度在3~60之间,为的是防止形成孔腔。

轧辊的出口锥角在3~40之间,这取决于管坯的扩径量,扩径量越大,角度越大。

确定轧辊入口锥和出口锥的长度首先为了校核轧辊的长度是否满足毛管咬入和扩径的要求,其次为在生产中合理使用轧辊。

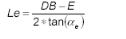

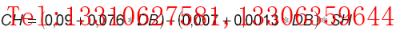

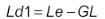

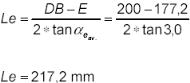

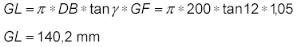

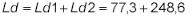

轧辊入口锥长的计算公式为:

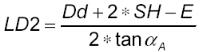

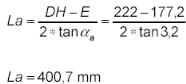

轧辊出口锥长的计算公式为:

注:DB-管坯直径;

E-轧辊距离;

DR-毛管直径;

αe—轧辊入口锥段的空间角,可以近似等于轧辊入口锥角;

αa—轧辊出口锥段的空间角,可以近似等于轧辊出口锥角。

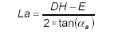

4.6.2导盘导盘的作用是封闭孔型。导盘设计要素主要有:接触弧半径和厚度。见图4-7。

图4-7

导盘的轮廓是由一般有两个半径入口半径R2、出口半径R1组成,根据经验我们可以确定其值的大小:

入口半径:R2=(0.66~0.70)*DB

出口半径:R1=(0.8~0.87)*DB

到盘厚度由最小轧辊距离和导盘与轧辊的最小间隙决定。大小为:

B=(0.8~1.0)* DB

注:DB-管坯直径

4.6.3导板导板的设计原则是:一种管坯需要设计一种导板,如果是用一种管坯生产不同尺寸的毛管,可以只设计一种导板。

导板的纵剖面形状应与轧辊辊形相对应,也有入口锥、压缩带和出口锥组成。导板入口锥主要起到引导管坯的作用,使管坯中心线对准穿孔中心线。当管坯与上、下导板接触时,它起着限制管坯椭圆度的作用。限制椭圆度是为了避免过早形成孔腔,同时促进金属的纵向延伸。导板的出口锥起限制毛管横变形,并控制毛管轧后外径的作用。

压缩带是过渡带,它不在导板的中间,而是向入口方向移动,移动值一般在20~30mm,也有到50mm的。移动的目的是:可以减小管坯在顶头上开始碾轧时的椭圆度和减小导板的轴向阻力,提高穿孔速度。

导板的入口锥角一般等于轧辊入口锥角或比轧辊入口锥角大10~20,出口锥角一般等于轧辊的出口锥角或比轧辊的出口锥角小0.50~10。

导板的横断面形状是个圆弧形凹槽,这是为了便于管坯和毛管旋转。凹槽的圆弧可做成单半径或双半径的。

导板的长度由变形区长度决定,压缩带宽度一般为10~20mm.

导板的厚度根据轧辊距离来确定,以薄壁毛管为设计对象。适应薄壁管的导板一定适应厚壁管的生产。

4.6.4顶头顶头的种类按冷却方式来分,有内水冷、内外水冷、不水冷顶头(穿孔过程和待轧时间内都不冷却,主要指生产合金钢用的钼基顶头):

按顶头和顶杆的连接方式来分,有自由连接和用连接头连接顶头。

按水冷内孔来分,有阶梯形、锥形和弧形内孔顶头。内孔与外表面之间的壁厚有等壁和不等壁两种。

按顶头材质分,有碳钢、合金钢和钼基顶头。

从扩径段分:有2段式、3段式、4段式。扩径率小于20%用2段式顶头,大于20%用3或4段式顶头。

为延长顶头的使用寿命,应通过加强冷却水的压力来提高顶头在孔型中顶头的冷却,尤其是顶头的前部。使用内水冷主要是为了降低顶头内部温度,应尽可能降到最低水平,冷却水压应保证在10~15 bar。

影响顶头寿命的因素:

管坯材质,合金含量越高,变形抗力越大,顶头寿命越低;

顶头化分和热处理工艺,热处理工艺决定顶头寿命。

穿孔时间和管坯长度,穿孔时间越长,顶头温度越高,顶头越容易变形和损坏。

顶头在穿孔过程中,顶头承受着交变热应力、摩擦力及机械力的作用,力的大小影响顶头的寿命。顶头过分磨损会划伤毛管内表面,粘钢后产生内折。

顶头一般是轧制的、锻造的或者是铸钢的。搬运顶头时应保护表面的氧化层,避免脱落,否则影响使用寿命。

更换标准是:

顶头头部磨损,磨损带长度超过5mm,破损面积超过30cm2.

穿孔段出现裂纹;裂纹长度超过60mm,宽度在1.0mm左右。

粘钢,有粘钢就该更换。

剔废的顶头原则上不能重复使用,若重车,需要再次热处理。

下面以2段式顶头举例说明设计过程,设计的前提是必须已知轧辊的尺寸和管坯直径、毛管直径、毛管壁厚及咬入角。

——确定轧制带处(HP)的辊距(E)

辊距(E)的大小取决于:

材料的钢级.

.管坯的直径

毛管壁厚

下面是一些常见钢中的辊距值(E)

碳钢:E = 0.84 to 0.9 * DB = 84 to 90 %, usual 86 – 89 %

低合金钢:E = 85 ~ 90 %, 87 ~ 90 %

高合金钢E = 88 ~ 91 %, 88 ~ 90 %

确定轧辊的入口长度(Le)和出口长度(La),计算它们是为了验证其长度是否超过轧机的设计长度,公式见前面轧辊设计部分。如果计算的结果是入口长度(Le)或出口长度(La)比轧辊现有的相应部分大的话就得加大轧辊间距(E)或者增加入口锥角和出口锥角

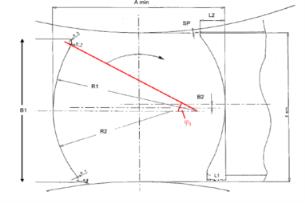

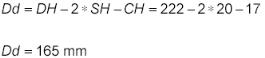

——确定顶头直径(Dd)

——毛管与顶头的间隙值(CH),目前仍以经验值或经验公式为主

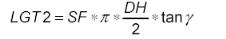

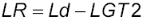

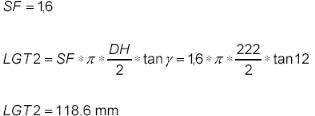

——确定顶头坪滑段的长度(LGT2)

平滑段的作用是均匀壁厚的偏差,长度至少要保证毛管能够转一周并加上保险系数。即

SF—平滑系数1.2 ~2, 通常为1.5

--咬入角

--咬入角

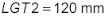

LGT2必须小于顶头过HP处的长度,否则的话减小系数值。平滑段的角度 近似等于轧辊的出口锥角

近似等于轧辊的出口锥角

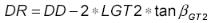

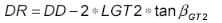

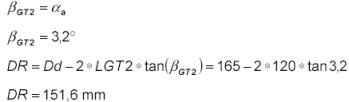

——确定顶头穿孔段末端的直径(DR)

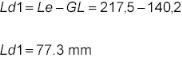

——计算顶头前伸量Ld1

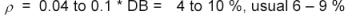

顶头前伸量的大小影响着穿孔的过程和毛管的质量.生产中应避免在顶头的前部形成空腔,这样有利于减轻毛管内表面的缺陷。但起决定性的影响内表面缺陷的因素有顶头前直径减径率和管坯接触顶头前转动的次数。换句话说,顶头前直径减径率的参考极限值如下:

碳钢

低合金钢

高合金钢

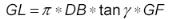

——自由段长度(GL), 机关批从接触轧辊到顶头前的长度,必须保证管坯转一周。

GF=1 to 1.5

如果轧辊之境与管坯直径的比值较大的话,GF可以取值范围为0.8 to 1

所以顶头位置(Ld1)为:

顶头前伸量的值至少要大于40mm,系数GF通常影响顶头位置和顶头前的压下量。

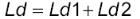

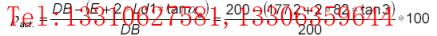

——确定顶头长度(Ld)

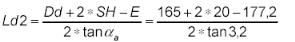

顶头再HP后长度(Ld2)计算公式如下:

所以顶头长(Ld)为

—— 确定顶头鼻部的直径(F)

一般情况下F = 0.25 to 0.30 * Dd (Dd < 80 mm)

F = 0.18 to 0.25 * Dd (大顶头) 但不能小于16毫米

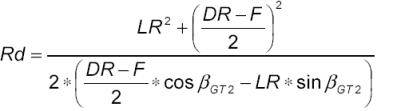

——确定顶头圆弧半径(Rd),公式如下:

其中圆弧段的长度的求法是:

圆弧半径为:

圆弧半径值(Rd)的范围在300~ 900 mm之间. 2段式顶头的圆弧半径值不要取上限值。

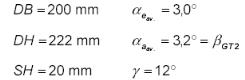

——给定

——计算

辊距

E =177,2 mm (选择直径压下率为88.6 % of DB, 见附表1 )

入口锥长度

出口锥长度

顶头与毛管的间隙

Clearance:

CH=10 mm (见附表2) 桶形棍—— CH

(锥形辊取值比桶形辊大)

(锥形辊取值比桶形辊大)

平滑段长度

故取

确定平滑段开始处的直径

自由工作段长度(咬入段)

选择GF= 1.05

顶头前伸量

顶头在HP点后的长度

顶头长

核查顶头前伸量

核查实际的咬入系数

F==0.2*165.

F== 33mm

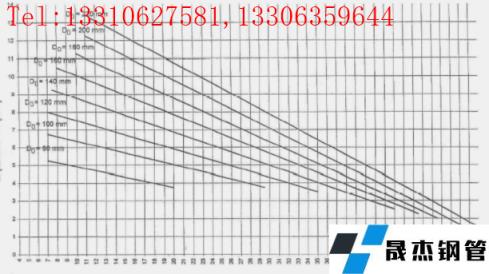

附表1:

——直径压下率

——径壁比

附表2:

CH

壁厚

壁厚

免责声明:本网站(山东聊城晟杰无缝钢管厂www.qlsteels.com)刊载的“4.6 穿孔工具及设计(厚壁钢管)”等均源于网络,版权归原作者所有,且仅代表原作者观点,本文所载信息仅供参考。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时联系删除。本网站刊登此篇文章并不意味着本站赞同其观点或证实其内容的真实性,我们不对其科学性、严肃性等作任何形式的保证 。如果侵犯了您的版权,请尽快联系我们予以撤销,谢谢合作!

请查看相关产品 厚壁钢管,厚壁无缝钢管,厚壁管,无缝钢管厂,无缝钢管厂家