现代的穿孔机在整个机组中承担的变形量愈来愈大。表示穿孔变形的参数有:直径扩径率、延伸系数、轧制带处的压下量、顶头前压下量。

直径扩径率一般在3~40%的范围内,锥形辊穿孔机的扩径率明显高于桶形辊穿孔机。扩径率大,容易产生内外表面缺陷或恶化壁厚不均,因此最好采用等径或小扩径穿孔。图4-8显示锥形辊与桶形辊扩径值的比较。

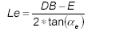

X=π*DB*tan(β)*FE

注:Ld1—顶头前伸量

Le—轧辊入口锥长

β—前进角

FE—系数,取值范围在1~1.5之间

顶头前伸量和轧辊距离有着密切的联系,顶头前伸量增加,顶头前压下量减小,相反顶头前伸量减小,顶头前压下量增加。

顶头前伸量调整在生产中有着重要意义。因为顶头前伸量的大小和毛管质量、咬入条件、轴向滑移、穿孔速度、轧卡以及毛管尺寸控制等都有关。

什么是扩展值?如何确定顶头与毛管的间隙量?

毛管内径与顶头之差叫做扩展值,计算扩展值是选择顶头直径的重要依据,不同壁厚毛管的扩展值是不同的,不同形式的穿孔机扩展值变化的规律也不一样。影响扩展值的因素还有:变形区椭圆度、穿孔温度、钢种等。

扩展值用CH表示,大小为:

CH=DH-2*SH-Dd

使用锥形辊穿孔机的扩展值CH值与桶形辊穿孔机的扩展值CH关系是:

CHctp=1.5*CH

CH的经验值计算方法是:

CH=(0.09+0.076*DB)-(0.007+0.0013*DB)*SH

注:DB—毛管外径

SH—毛管壁厚

Dd—顶头直径

如何计算穿孔的轧制时间?

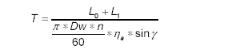

穿孔的轧制时间的多少往往表示一个机组的能力大小,斜轧穿孔机的工作时间由下面公式计算:

式中Dw—轧辊的工作直径;

L1-变形区长―;

L0-毛管长;

n—轧辊转速;

η0-轴向滑移系数;

β-前进角(轧辊倾角)

如何选择轧辊的前进角?

前进角及轧辊轴线与轧制线在水平面内的夹角。选择的范围在8~150之间,常用的角度为10~120。。前进角的选择影响以下几方面:

前进角越大,毛管的出口速度越大,轧制时间相应减少,可以提高机组的节奏,还可以降低工具消耗;

前进角越小,管坯咬入条件越好,原因是管坯与轧辊的接触面积增大,摩擦力增大的缘故。

前进角的大小决定轧制力的大小,角度越大,轧机负载越大。若在一个轧辊上使用不同直径的管坯(不同孔型),角度随管坯直径增加而减小。

免责声明:本网站(山东聊城晟杰无缝钢管厂www.qlsteels.com)刊载的“4.7 穿孔机调整参数确定(厚壁钢管)”等均源于网络,版权归原作者所有,且仅代表原作者观点,本文所载信息仅供参考。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时联系删除。本网站刊登此篇文章并不意味着本站赞同其观点或证实其内容的真实性,我们不对其科学性、严肃性等作任何形式的保证 。如果侵犯了您的版权,请尽快联系我们予以撤销,谢谢合作!

请查看相关产品 厚壁钢管,厚壁无缝钢管,厚壁管,无缝钢管厂,无缝钢管厂家